ลมอัด (Compressed Air) ได้กลายเป็นสาธารณูปโภคที่สำคัญในกระบวนการผลิตอุตสาหกรรมสมัยใหม่ ไม่ต่างจากไฟฟ้าและน้ำ อย่างไรก็ตาม ลมอัดที่ไม่ได้ผ่านการบำบัดมักมีความชื้น น้ำมัน และสิ่งปนเปื้อนในรูปของอนุภาคจำนวนมาก สิ่งเจือปนเหล่านี้สามารถทำให้เกิดการกัดกร่อนของอุปกรณ์ เกิดตำหนิในผลิตภัณฑ์ ลดประสิทธิภาพการผลิต และเพิ่มต้นทุนในการบำรุงรักษา

Air Cooled Refrigerated Air Dryers หรือที่เรียกกันทั่วไปว่าเครื่องทำลมแห้งแบบระบายความร้อนด้วยอากาศ จึงมีบทบาทสำคัญในระบบบำบัดลมอัด โดยช่วยควบคุมคุณภาพอากาศ ปกป้องอุปกรณ์ และสนับสนุนการผลิตให้มีความเสถียรและมีประสิทธิภาพ

Table of Contents

Toggleหลักการทำงานของ Air Cooled Refrigerated Air Dryers

หน้าที่หลักของเครื่องทำลมแห้งแบบทำความเย็นและระบายความร้อนด้วยอากาศ คือการกำจัดความชื้นออกจากลมอัด กระบวนการทำงานโดยทั่วไปประกอบด้วยขั้นตอนดังนี้

การทำความเย็นขั้นต้นด้วยการแลกเปลี่ยนความร้อน

ลมอัดที่มีอุณหภูมิสูงและมีความชื้นจะเข้าสู่เครื่อง และถูกลดอุณหภูมิลงเบื้องต้นโดยการแลกเปลี่ยนความร้อนกับลมอัดแห้งและเย็นที่ออกจากระบบ

การทำความเย็นในอีวาพอเรเตอร์

จากนั้นลมจะไหลผ่านอีวาพอเรเตอร์ ซึ่งระบบทำความเย็นจะลดอุณหภูมิของลมให้ต่ำกว่าจุดน้ำค้าง ทำให้ไอน้ำควบแน่นเป็นน้ำ

การแยกและระบายน้ำ

น้ำที่ควบแน่นจะถูกแยกออกและระบายทิ้งโดยอัตโนมัติผ่านตัวแยกความชื้นและวาล์วระบายน้ำ

การอุ่นลมแห้งก่อนใช้งาน

ลมอัดที่แห้งและเย็นจะถูกอุ่นกลับผ่านเครื่องแลกเปลี่ยนความร้อน เพื่อลดความเสี่ยงของการเกิดหยดน้ำในท่อปลายทาง ก่อนส่งไปยังจุดใช้งาน

ข้อดีของ Air Cooled Refrigerated Air Dryers

1. ไม่ต้องใช้แหล่งน้ำ

เครื่องระบายความร้อนด้วยอากาศใช้อากาศโดยรอบในการระบายความร้อน จึงไม่จำเป็นต้องมีระบบน้ำหล่อเย็น เหมาะสำหรับโรงงานที่มีทรัพยากรน้ำจำกัดหรือไม่สะดวกติดตั้งระบบน้ำ

2. โครงสร้างกะทัดรัดและบำรุงรักษาง่าย

ด้วยการออกแบบที่ไม่ซับซ้อนและมีวัสดุสิ้นเปลืองน้อย การดูแลประจำวันมักเป็นเพียงการทำความสะอาดคอนเดนเซอร์และตรวจสอบระบบทำความเย็น ส่งผลให้ต้นทุนการดำเนินงานต่ำ

3. ค่าจุดน้ำค้างมีความเสถียร

Air Cooled Refrigerated Air Dryers สามารถให้ค่าจุดน้ำค้างของลมอัดอยู่ในช่วงประมาณ 2°C ถึง 10°C อย่างสม่ำเสมอ ซึ่งเพียงพอต่อความต้องการของงานอุตสาหกรรมทั่วไปส่วนใหญ่

4. ประหยัดพลังงาน

รุ่นใหม่ ๆ มาพร้อมเครื่องแลกเปลี่ยนความร้อนประสิทธิภาพสูง การออกแบบการไหลของอากาศที่เหมาะสม และระบบควบคุมอัจฉริยะ ช่วยลดการใช้พลังงานและเพิ่มความคุ้มค่าในการใช้งาน

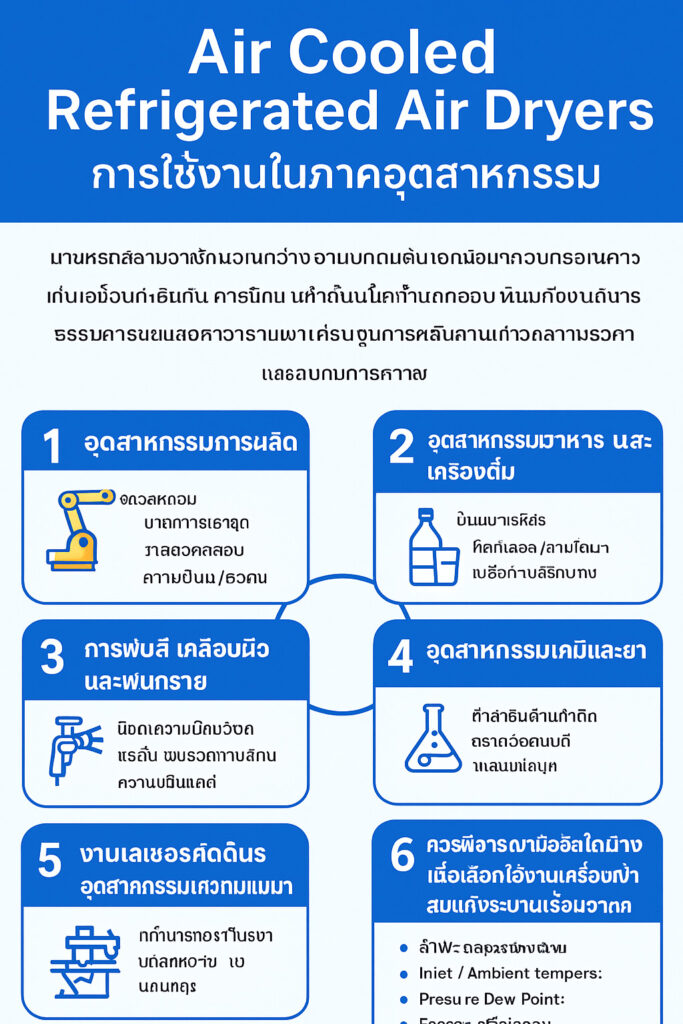

การใช้งานในอุตสาหกรรมต่าง ๆ

1. อุตสาหกรรมการผลิต (งานกล อุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์)

ความชื้นในลมอัดอาจทำให้เกิดสนิม ลดความแม่นยำในการตัดเฉือน และเร่งการสึกหรอของอุปกรณ์ลม

เครื่องทำลมแห้งแบบระบายความร้อนด้วยอากาศช่วยให้ลมสะอาดและแห้ง เพิ่มคุณภาพสินค้าและลดเวลาหยุดเครื่อง

2. อุตสาหกรรมอาหารและเครื่องดื่ม

ลมอัดถูกใช้ในกระบวนการบรรจุ ขนส่ง การเติม และการควบคุมเครื่องมือ

ลมอัดที่แห้งและสะอาดช่วยป้องกันการปนเปื้อนของผลิตภัณฑ์ และสนับสนุนมาตรฐานความปลอดภัยด้านอาหาร

3. งานพ่นสี เคลือบผิว และพ่นทราย

ความชื้นส่วนเกินทำให้เกิดปัญหา เช่น ฟองอากาศ การยึดเกาะไม่ดี และสีไม่สม่ำเสมอ

Air-cooled dryers ช่วยให้กระบวนการพ่นสีมีความเสถียร และได้คุณภาพงานที่สม่ำเสมอ

4. อุตสาหกรรมเคมีและยา

ในกระบวนการที่ต้องควบคุมความชื้นและความสะอาดของลมอัด เครื่องทำลมแห้งแบบทำความเย็นช่วยรักษาสภาวะการผลิตให้คงที่ และปกป้องอุปกรณ์ที่มีความไวสูง

5. งานเลเซอร์คัตติ้งและอุตสาหกรรมความแม่นยำสูง

ความชื้นสามารถสร้างความเสียหายให้กับไฟเบอร์เลเซอร์และกระทบต่อคุณภาพการตัด

ลมอัดที่แห้งช่วยยืดอายุเครื่องจักร เพิ่มความแม่นยำ และความน่าเชื่อถือของกระบวนการ

ปัจจัยสำคัญในการเลือก Air Cooled Refrigerated Air Dryer

อัตราการไหลของลม (m³/min หรือ CFM) ต้องสอดคล้องกับกำลังลมของคอมเพรสเซอร์

อุณหภูมิลมเข้าและอุณหภูมิโดยรอบ เครื่องแบบระบายความร้อนด้วยอากาศไวต่ออุณหภูมิสูง อาจต้องเผื่อกำลังการผลิต

ค่าจุดน้ำค้างที่ต้องการ งานทั่วไปมักต้องการ 2–10°C หากต้องการต่ำกว่านี้ควรพิจารณาเทคโนโลยีอื่น เช่น เครื่องดูดความชื้น

ประสิทธิภาพด้านพลังงาน ควรเลือกรุ่นที่มีระบบควบคุมอัจฉริยะและการออกแบบแลกเปลี่ยนความร้อนที่ดี

ความสะดวกในการบำรุงรักษา โครงสร้างที่เข้าถึงอุปกรณ์ได้ง่ายช่วยลดเวลาหยุดเครื่องและค่าใช้จ่าย

บทสรุป

Air Cooled Refrigerated Air Dryers ถูกใช้อย่างแพร่หลายในอุตสาหกรรมต่าง ๆ เนื่องจากติดตั้งง่าย ประสิทธิภาพการทำงานคงที่ และมีความคุ้มค่า ไม่ว่าจะเป็นงานการผลิต อาหารและเครื่องดื่ม งานเคลือบผิว หรืออุตสาหกรรมความแม่นยำสูง คุณภาพของลมอัดล้วนส่งผลโดยตรงต่อเสถียรภาพการผลิตและคุณภาพผลิตภัณฑ์ หากเลือกใช้งานและบำรุงรักษาอย่างเหมาะสม เครื่องทำลมแห้งแบบระบายความร้อนด้วยอากาศจะช่วยลดความเสี่ยงในการดำเนินงาน และเพิ่มประสิทธิภาพการผลิตโดยรวมได้อย่างชัดเจน