เครื่องทำลมแห้งแบบดูดซับ (Desiccant Air Dryer) ถูกออกแบบมาเพื่อกำจัดไอน้ำและให้ค่า จุดน้ำค้าง (Dew Point) ที่เสถียรในระบบลมอัด (Compressed Air System) ระหว่างการทำงาน คุณอาจสังเกตเห็นการระบายลมออกจากช่องฟื้นฟู (Regeneration / Purge Exhaust)

แต่ การระบายลมไม่ได้แปลว่าเครื่องเสียเสมอไป

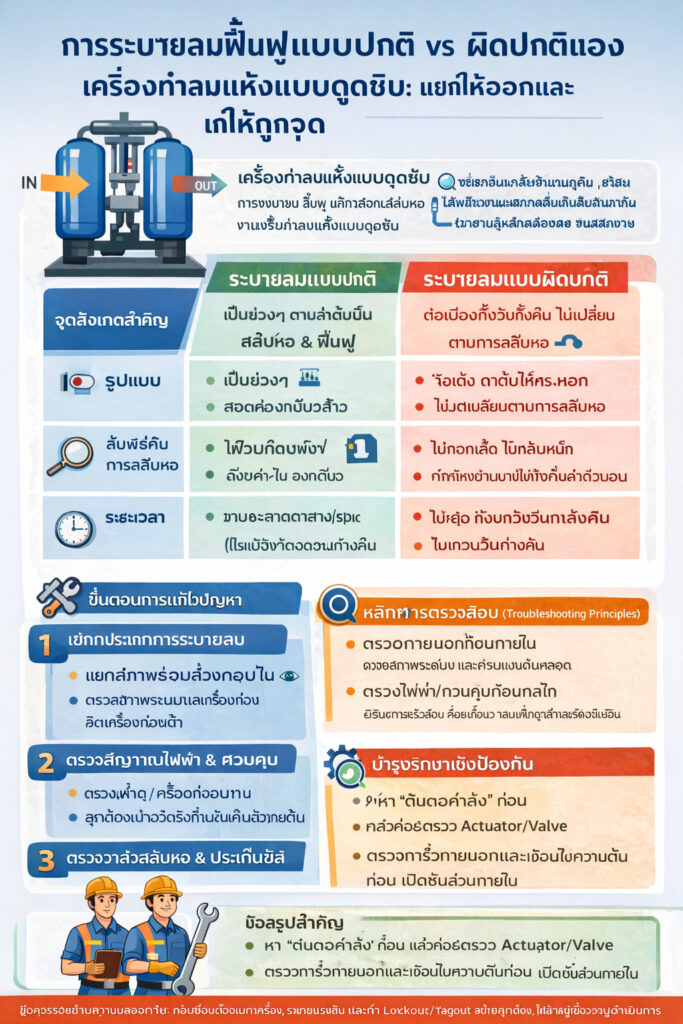

ในทางปฏิบัติ การระบายลมของเครื่องทำลมแห้งมักแบ่งได้เป็น 2 แบบ:

การระบายลมฟื้นฟูแบบปกติ (Normal Regeneration Exhaust): เกิดเป็นช่วง ๆ สอดคล้องกับการสลับหอ (Tower Switching) และขั้นตอนการฟื้นฟู

การระบายลมต่อเนื่องผิดปกติ (Abnormal Continuous Exhaust): ระบายลมตลอดเวลา เสียง/อัตราการไหลแทบไม่เปลี่ยน หรือทำให้ความดันตกอย่างชัดเจน

การระบายลมผิดปกติทำให้สิ้นเปลืองพลังงาน ลดความดันใช้งานในระบบ และอาจกระทบการผลิต คู่มือนี้จะให้ลำดับการแก้ไขที่มีประสิทธิภาพ โดยยึด 2 หลักสำคัญ:

หลักการตรวจสอบ (Troubleshooting Principles)

ตรวจภายนอกก่อนภายใน (External before internal): ตรวจสภาพระบบและการรั่วก่อนเปิดเครื่อง

ตรวจไฟฟ้า/ควบคุมก่อนกลไก (Electrical/controls before mechanical): ยืนยันว่า “คำสั่ง” ถูกต้องก่อนเปลี่ยนวาล์ว/ซีล

ข้อควรระวังด้านความปลอดภัย (Safety Note)

ระบบลมอัดมีความเสี่ยงสูง ก่อนตรวจหรือถอดชิ้นส่วน ต้องแยกเครื่องออกจากระบบ (Isolate) ระบายแรงดันอย่างปลอดภัย (Depressurize) และทำ Lockout/Tagout หากไม่ชำนาญควรให้ช่างที่ผ่านการฝึกอบรมดำเนินการ

Table of Contents

Toggleขั้นตอนที่ 1 — ระบุประเภทการระบายลม (แยกให้ถูกก่อนแก้) (Identify the Exhaust Type)

“การระบายลมปกติ” มีลักษณะอย่างไร (Normal Exhaust)

ลักษณะการระบายลมจะต่างกันตามชนิดเครื่อง:

แบบไม่ใช้ความร้อน/ใช้ความร้อนต่ำ (Heatless / Low-Heat Dryer): มักระบายลมเฉพาะช่วงฟื้นฟู เป็นแบบเป็นจังหวะ (Intermittent)

แบบใช้ความร้อน (Heated Regeneration Dryer): ปริมาณลมระบายมักน้อยกว่า และอาจชัดขึ้นช่วงท้ายของการฟื้นฟู ตามดีไซน์ของเครื่อง

จุดสังเกตสำคัญ (Key Observation Points)

A) รูปแบบ (Pattern)

ปกติ: เป็นช่วง ๆ สอดคล้องการสลับหอ อาจแรงตอนเริ่มแล้วค่อย ๆ เบาลง

ผิดปกติ: ระบายต่อเนื่องคงที่ หรือเป่าแรงยาวนานโดยไม่มีจังหวะรอบ

B) สัมพันธ์กับการสลับหอ (Correlation with Tower Switching)

ตรวจเกจความดันของหอ หรือหน้าจอ HMI/ไฟแสดงสถานะ

ปกติ: พฤติกรรมการระบายลมเปลี่ยนเมื่อสลับหอ

ผิดปกติ: ระบายลมเหมือนเดิมไม่ว่าหอไหนทำงาน

C) ระยะเวลา (Duration)

เทียบกับสเปกเวลารอบในคู่มือ (Cycle Specification)

ปกติ: ระยะเวลาเป็นไปตามตรรกะของรอบ

ผิดปกติ: ไม่หยุดทั้งกลางวันกลางคืน

ตัดปัญหา “โหมดการใช้งาน” ก่อน (Rule out operator-mode causes)

การระบายลมต่อเนื่องอาจเกิดจากการตั้งค่า/โหมด ไม่ใช่อุปกรณ์เสีย เช่น

หน่วงฟื้นฟู / ขยายเวลาฟื้นฟู (Regeneration Delay / Extended Regeneration)

โหมดระบายลมมือ / Purge มือ (Manual Exhaust / Manual Purge)

โหมดทดสอบบำรุงรักษา (Maintenance Test Mode)

ให้กลับไปโหมด AUTO แล้วสังเกตอย่างน้อย 1–2 รอบการสลับหอ หากยังไม่หยุด ไปขั้นตอนที่ 2

ขั้นตอนที่ 2 — ตรวจสัญญาณไฟฟ้าและระบบควบคุม (แก้ “คำสั่งผิด” ก่อน) (Check Electrical & Control Signals)

ระบบควบคุมคือ “สมอง” ที่สั่งสลับหอและสั่งระบาย หากสัญญาณผิด วาล์วระบายอาจถูกสั่งให้ทำงานตลอดเวลา

2.1 ตรวจ Alarm, สถานะ PLC และเซนเซอร์ (Check alarms, PLC status, sensors)

ดู Alarm บน HMI/PLC เช่น

เซนเซอร์ความดันผิดปกติ (Pressure Sensor Fault)

โซลินอยด์ผิดปกติ (Solenoid Fault)

สัญญาณความดันหาย/ไม่ถูกต้อง (Pressure Signal Lost / Invalid Reading)

หากสัญญาณความดันขาดหายหรือไม่นิ่ง:

ตรวจสาย/ขั้วต่อของเซนเซอร์ว่าหลวมหรือไม่

ตรวจพอร์ตวัดว่ามีการอุดตันจากน้ำมัน/ฝุ่นหรือไม่

วัดสัญญาณเอาต์พุต (เช่น 4–20 mA) หากใช้งานแบบนี้

หากสายดีแต่สัญญาณผิด ให้เปลี่ยนเซนเซอร์

2.2 ยืนยันการสลับหอทำงานจริง (Verify tower switching function)

ถ้าระบบอนุญาต ให้สั่งสลับหอแบบ Manual แล้วสังเกต:

เครื่องสลับหอได้ถูกต้องหรือไม่

หลังสลับหอ การระบายลมเปลี่ยนหรือหยุดหรือไม่

หากสลับไม่ได้หรือ Logic แปลกโดยไม่พบการติดขัดเชิงกล:

อาจเป็นพารามิเตอร์ผิด/โปรแกรม PLC ผิดพลาด

ควรคืนค่าพารามิเตอร์ที่ถูกต้อง หรือให้ทีมบริการ/ผู้ผลิตช่วยโหลดโปรแกรมมาตรฐาน

2.3 ตรวจโซลินอยด์วาล์ว (Solenoid Valves) ซึ่งเป็นสาเหตุพบบ่อย

โซลินอยด์มักสั่งลม Pilot หรือสั่งวาล์วระบายโดยตรง

ตรวจเร็ว:

สัมผัสความร้อนของคอยล์: ร้อนตลอดมักหมายถึงถูกจ่ายไฟต่อเนื่อง

ตรวจแรงดันไฟและชนิดไฟ (เช่น 24VDC หรือ 220VAC ตามรุ่น)

หากโซลินอยด์ “ถูกจ่ายไฟต่อเนื่อง” (Energized continuously):

หาเหตุผลที่ PLC เอาต์พุตค้าง ON (Logic, Sensor, Interlock, Manual Mode)

หาก PLC แสดง OFF แต่ยังมีไฟเลี้ยง ให้ตรวจรีเลย์/เอาต์พุตโมดูลค้าง

หากโซลินอยด์ “ติดขัดเชิงกล” (Mechanically stuck):

ถอดทำความสะอาดแกน/สปูล เป่าฝุ่นด้วยลมสะอาด

เปลี่ยนซีลหากยังรั่ว

เปลี่ยนทั้งตัวหากคอยล์ไหม้หรือค้างบ่อย

ขั้นตอนที่ 3 — ตรวจวาล์วสลับหอและซีล (แก้ติดขัด/รั่วภายใน) (Inspect Switching Valves and Seals)

วาล์วสลับหอ (Switching Valves เช่น Ball/Butterfly Valve) ควบคุมทิศทางลม หากวาล์วค้างหรือรั่วภายใน ลมอาจไหลไปทางระบายตลอดเวลา

3.1 ตรวจการทำงานของวาล์วและการรั่วภายใน

ตอนสั่งสลับหอ ให้ฟัง/สังเกตการขยับ (“คลิก”/การเคลื่อนที่)

ใช้ฟองสบู่ตรวจรอยต่อก้าน/ตัววาล์วเพื่อหารั่วภายนอก

หากพบฟองหรือสงสัยรั่วภายใน:

ตรวจหน้าวาล์ว/ซีทสึก

มีเศษผงบนผิวซีล

ระยะชักของแอคชูเอเตอร์/Limit Setting ไม่ถูกต้อง

ทำความสะอาดและหล่อลื่นตามเหมาะสม เปลี่ยนซีลหรือเปลี่ยนทั้งวาล์วหากซีลกลับมาไม่แน่น

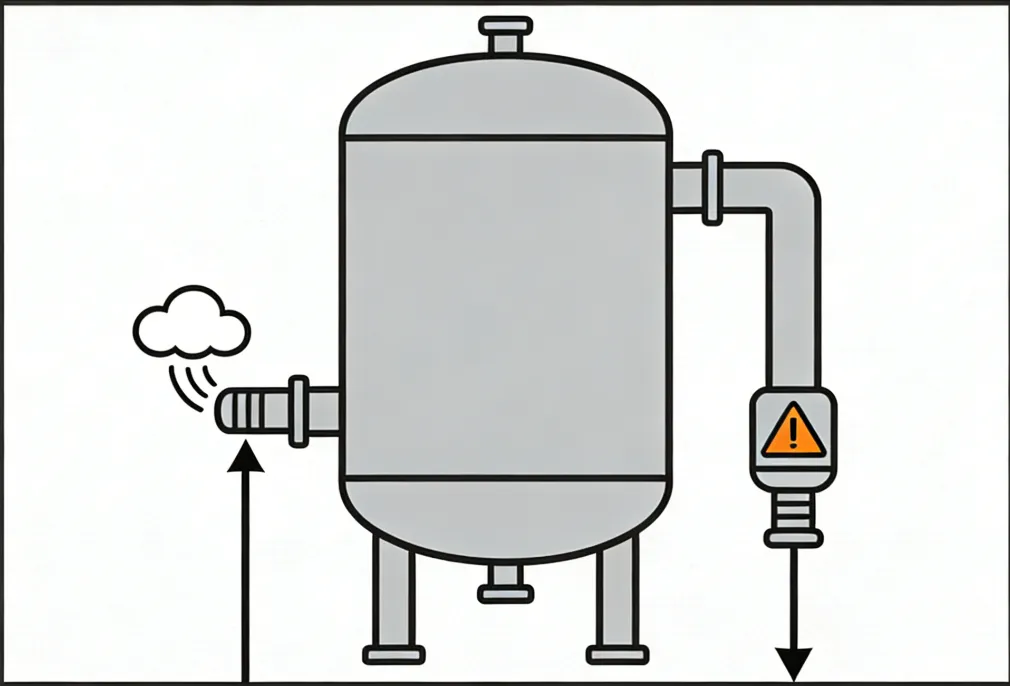

3.2 ตรวจวาล์วระบายฟื้นฟูและวาล์วระบายน้ำ (Exhaust/Drain Valve Sealing)

หากวาล์วระบายด้านล่างหรือวาล์วระบายน้ำปิดไม่สนิท จะเห็นการระบายลมต่อเนื่องระดับเบาถึงปานกลาง

ทดสอบแยก (Isolation Test)

ปิดวาล์วแยกทางระบาย (ถ้ามี) แล้วดูว่าความดันนิ่งหรือไม่

หากยังตก ให้ถอดวาล์วตรวจ: แผ่นวาล์วบิด, O-ring เสื่อม, คราบสกปรกขัดขวางการปิด

3.3 ตรวจซีลฝาท้ายหอ (End-Cover Seals)

ปะเก็นฝาท้ายหอเสียหายอาจทำให้ลมรั่วผิดทางจนดูเหมือนระบายลมต่อเนื่อง

เปลี่ยนปะเก็น ทำความสะอาดผิวประกบ และขันน็อตให้สม่ำเสมอ

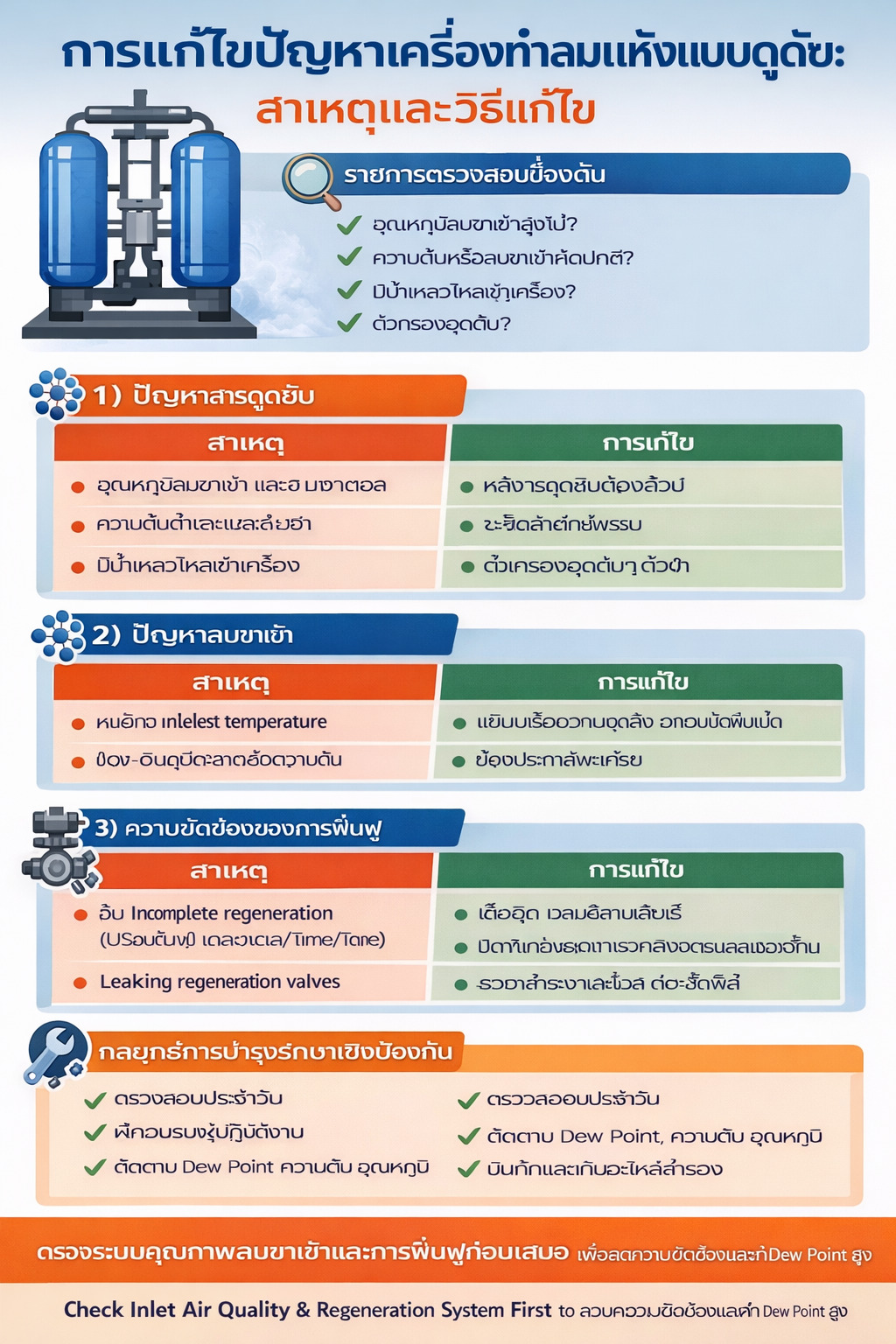

ขั้นตอนที่ 4 — ตรวจความดันและท่อ (แก้ “เงื่อนไขความดันผิดปกติ”) (Verify Pressure and Piping)

ความดันไม่สมดุลอาจทำให้เครื่อง “ระบายเพื่อป้องกัน” ตามตรรกะ หรือเกิดการรั่วแบบควบคุมไม่ได้

4.1 ยืนยันความดันขาเข้าอยู่ในช่วงทำงาน (Inlet Pressure in range)

หากความดันขาเข้าต่ำ บางรุ่นจะระบายป้องกันหรือสลับหอไม่จบ

เช่น เกณฑ์ตัวอย่างต่ำกว่า 0.4 MPa (~4 bar) อาจต่ำกว่าค่าขั้นต่ำของบางระบบ (ให้ยึดคู่มือเป็นหลัก)

ตรวจ:

ความเสถียรแรงดันจ่ายจากคอมเพรสเซอร์ (Compressor Discharge Pressure)

ข้อจำกัดในท่อขาเข้า (Restrictions)

ค่า DP ของไส้กรองก่อน (Prefilter Differential Pressure)

4.2 ตรวจสมดุลความดันของหอ และเช็ควาล์ว (Tower Pressure Balance & Check Valves)

หากต่างกันมาก (เช่น >0.1 MPa ≈ 1 bar) เช็ควาล์วค้างอาจทำให้ไหลย้อนและเกิดการระบายผิดทาง

ถอดทำความสะอาดแกนเช็ควาล์ว เปลี่ยนหากยังค้างหรือสึก

4.3 หาจุดรั่วในท่อและไลน์ฟื้นฟู (External leaks)

ใช้ฟองสบู่กับ: หน้าแปลนเข้า-ออก, ท่อฟื้นฟู, รอยเชื่อม/ข้อต่อท่อระบาย

แก้ด้วยการขันน็อต เปลี่ยนปะเก็น หรือเชื่อมใหม่ตามเหมาะสม

4.4 อย่ามองข้ามการรั่วปลายทาง/การใช้ลมผิดปกติ (Downstream demand/leaks)

ถังลม (Receiver Tank) ความดันต่ำจากการรั่วปลายทาง อาจทำให้ระบบดูเหมือน “ระบายตลอด” เพราะทั้งระบบกำลังพยายามสร้างแรงดันอยู่ตลอดเวลา ควรตรวจร่วมกับเครือข่ายการจ่ายลมทั้งหมด

ขั้นตอนที่ 5 — เงื่อนไขพิเศษตามชนิดเครื่อง (Special Operating Conditions)

สำหรับเครื่องแบบใช้ความร้อน (Heated Dryer): ตรวจโบลเวอร์และฮีตเตอร์

โบลเวอร์เสีย → อากาศฟื้นฟูไม่พอ → ฟื้นฟูไม่สำเร็จและพยายามระบายซ้ำ

ตรวจกระแสมอเตอร์ อัตราลม และฝุ่นที่ใบพัดฮีตเตอร์เสีย → อุณหภูมิไม่ถึง Setpoint

วัดค่าความต้านทาน เปลี่ยนหากวงจรขาด/เสีย

สำหรับเครื่องแบบไม่ใช้ความร้อน (Heatless Dryer): ตรวจ Orifice/วาล์วคุม Purge และการระบายป้องกัน

Orifice/วาล์วคุม Purge อุดตันอาจทำให้ความดันฟื้นฟูสูงและเกิดการระบายป้องกัน

ถอดทำความสะอาดและคืนค่าอัตรา Purge ที่ถูกต้อง

ตรวจระบบระบายน้ำคอนเดนเสท (Condensate Drain System)

Drain อุดตันทำให้น้ำสะสมมาก ส่งผลต่อความดันและเสถียรภาพการควบคุม

ทำความสะอาดตะแกรงกรองของ Drain และยืนยันการระบายได้คล่อง

ขั้นตอนที่ 6 — บำรุงรักษาเชิงป้องกันเพื่อไม่ให้ “ระบายต่อเนื่อง” กลับมาอีก (Preventive Maintenance)

ความขัดข้องแบบระบายต่อเนื่องมักเกิดซ้ำเพราะสิ่งปนเปื้อนและชิ้นส่วนสึกหรอที่ถูกละเลย ควรทำ 3 อย่างนี้เป็นนิสัย:

ทำความสะอาด/ตรวจส่วนไฟฟ้ารายเดือน

ลดฝุ่น/คราบน้ำมันที่รบกวนโซลินอยด์และสัญญาณเซนเซอร์ตรวจซีลทุก 6–12 เดือน (หรือตาม Duty Cycle)

ตรวจวาล์วสลับหอและวาล์วระบาย เปลี่ยน O-ring ก่อนรั่วหนักคุมคุณภาพลมขาเข้า (Inlet Air Quality)

ควบคุมการพาน้ำ/น้ำมัน และเปลี่ยนไส้กรองตามแนวโน้ม DP ไม่ใช่ดูแค่ปฏิทิน

พร้อมทั้งทำบันทึกง่าย ๆ (Operating Log) เช่น:

ความถี่และระยะเวลาการระบายลม

ความเสถียรความดันขาเข้า

ความสมดุลความดันของหอ

แนวโน้มเวลาระบายเพิ่มขึ้น (สัญญาณเตือนล่วงหน้า)

ข้อสรุปสำคัญ (Core Takeaway)

เมื่อเครื่องทำลมแห้งแบบดูดซับ (Desiccant / Adsorption Air Dryer) ระบายลมต่อเนื่อง วิธีที่เร็วและคุ้มที่สุดคือ:

หา “ต้นตอคำสั่ง” ก่อน (Controls/Sensors/PLC Output) แล้วค่อยตรวจ Actuator/Valve

ตรวจการรั่วภายนอกและเงื่อนไขความดันก่อน เปิดชิ้นส่วนภายใน

หากตรวจภายนอกทั้งหมดแล้วผ่าน แต่ยังระบายต่อเนื่อง อาจมีความเสียหายภายใน (เช่น ชิ้นส่วนภายในหอหรือแผงกั้นเสียรูป) กรณีนี้ควรให้ผู้ผลิตหรือทีมบริการที่มีคุณสมบัติช่วยตรวจ และหลีกเลี่ยงการรื้อชิ้นส่วนหลักโดยไม่มีคำแนะนำ